- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

من النموذج الأولي إلى الإنتاج الضخم: تحديات التحويل في معالجة PCBA

2025-03-22

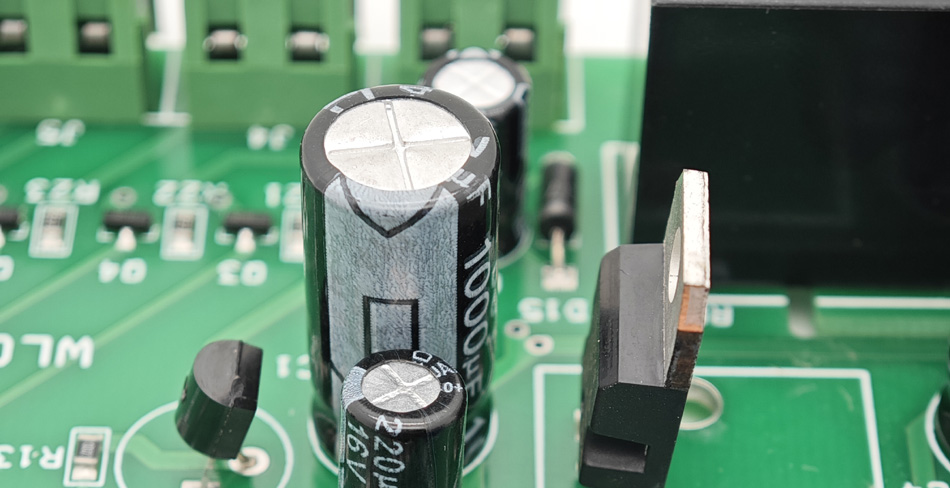

في مجال PCBA (مجموعة لوحة الدوائر المطبوعة) المعالجة ، وتحويل تصميم النموذج الأولي إلى الإنتاج الضخم هي عملية حاسمة ومعقدة. لا تتضمن هذه العملية فقط تحويل التكنولوجيا والعملية ، ولكن تتطلب أيضًا تعديلات فعالة في مقياس الإنتاج والتحكم في التكاليف وإدارة الجودة. ستستكشف هذه المقالة تحديات التحول الرئيسية التي تواجه العملية من النموذج الأولي إلى الإنتاج الضخم وتوفير الحلول المقابلة.

1. التصميم التحقق والتحسين

1. تعقيد تصميم النموذج الأولي

عادة ما يكون التصميم في مرحلة النموذج الأولي هو التحقق من مفهوم المنتج ووظيفة. التصميم مرن وقد لا يأخذ في الاعتبار الاحتياجات الفعلية للإنتاج الضخم. قد يواجه تصميم لوحة الدوائر في هذه المرحلة بعض المشكلات غير المناسبة للإنتاج الضخم ، مثل التصميم المعقد بشكل مفرط ، وترتيب مكون غير فعال ، وما إلى ذلك ، لذلك ، قبل التحويل إلى الإنتاج الضخم ، يجب التحقق من تصميم النموذج الأولي وتحسينه بالكامل.

2. التصميم تحسين

من أجل تلبية احتياجات الإنتاج الضخم ، يجب تحسين تصميم النموذج الأولي لضمان تصنيعه وموثوقيته في الإنتاج الضخم. يتضمن ذلك تبسيط تخطيط الدائرة ، وتحسين اختيار المكون ، وتحسين جدوى اللحام. يمكن أن يؤدي تحسين التصميم إلى تقليل المشكلات في عملية الإنتاج ، ويقلل من تكاليف الإنتاج ، وتحسين جودة واتساق المنتج النهائي.

الثاني. تحول العملية والإنتاج على نطاق واسع

1. استقرار العملية

يعد استقرار العملية تحديًا رئيسيًا في العملية من النموذج الأولي إلى الإنتاج الضخم. قد لا تلبي الحام اليدوي أو المعدات المنخفضة الدقة التي يمكن استخدامها في مرحلة النموذج الأولي متطلبات الكفاءة والاتساق في الإنتاج على نطاق واسع. لذلك ، من الضروري تقديم المعدات والعمليات الآلية عالية الدقة لضمان استقرار وتكرار عملية الإنتاج.

2. معدات الإنتاج وتعديل العملية

عند التحويل إلى الإنتاج الضخم ، يجب تعديل معدات الإنتاج والعمليات وترقيته. ويشمل ذلك اختيار آلات التوظيف الآلية المناسبة ، ومعدات اللحام ، ومعدات الاختبار. بالإضافة إلى ذلك ، يجب تحسين عملية الإنتاج ، مثل تحسين عملية اللحام وتحسين دقة التوظيف ، لتلبية متطلبات الإنتاج على نطاق واسع.

ثالثا. التحكم في التكاليف وإدارة سلسلة التوريد

1. تقدير التكلفة والتحكم

التحكم في التكاليفهو تحد مهم في عملية الإنتاج الضخم. عادة ما تكون تكلفة إنتاج مرحلة النموذج الأولي مرتفعًا ، ويرجع ذلك بشكل رئيسي إلى إنتاج الدُفعات الصغيرة ومواد الاختبار واستخدام المعدات. من أجل تقليل تكاليف الإنتاج ، يلزم تقدير التكلفة والتحسين ، مثل تقليل تكاليف المواد من خلال عمليات الشراء بالجملة ، وتحسين عمليات الإنتاج وتحسين كفاءة الإنتاج.

2. إدارة سلسلة التوريد

إدارة سلسلة التوريد هي أيضا حاسمة في عملية الإنتاج الضخم. يجب إنشاء سلسلة التوريد المستقرة لضمان توفير المواد الخام والمكونات والمعدات في الوقت المناسب. في الوقت نفسه ، تعد إدارة جودة وتوصيل الموردين وتقليل مخاطر اضطرابات سلسلة التوريد أيضًا روابط مهمة لضمان التقدم السلس للإنتاج الضخم.

رابعا. مراقبة الجودة والتحقق

1. فحص الجودة والتحقق

في عملية الإنتاج الضخم ،ضبط الجودةالمتطلبات أعلى. يمكن إجراء اختبارات محدودة فقط في مرحلة النموذج الأولي ، في حين أن فحص الجودة الشامل والتحقق منه مطلوب في الإنتاج الضخم. ويشمل ذلك اختبار كل مجموعة من المنتجات ، والتحقق من المشكلات في عملية الإنتاج ، ومراقبة اتساق المنتج. ضمان استقرار جودة المنتجات في الإنتاج على نطاق واسع هو مفتاح التحول الناجح.

2. آلية التغذية المرتدة

يعد إنشاء آلية ردود فعل فعالة أمرًا ضروريًا لحل المشكلات في عملية الإنتاج الضخم. من خلال جمع معلومات التعليقات على خط الإنتاج وضبط عملية الإنتاج وتحسينها ، يمكن حل مشاكل الجودة في الوقت المناسب ويمكن تحسين كفاءة الإنتاج.

خاتمة

في عملية التحول من النموذج الأولي إلى الإنتاج الضخم ، هناك العديد من التحديات مثل التحقق من التصميم والتحسين ، وتحول العمليات والإنتاج على نطاق واسع ، والتحكم في التكاليف وإدارة سلسلة التوريد ومراقبة الجودة والتحقق منها. من خلال تحسين تصميم النموذج الأولي ، وإدخال معدات وعمليات إنتاج عالية الدقة ، وإجراء إدارة فعالة لمكافحة التكاليف وإدارة سلسلة التوريد ، وإنشاء نظام شامل لمراقبة الجودة ، يمكن مواجهة هذه التحديات بفعالية لضمان التحول الناجح لمعالجة ثنائي الفينيل متعدد الكلور. لا يمكن أن تحسن هذه العملية كفاءة الإنتاج وجودة المنتج فحسب ، بل تضع أيضًا أساسًا قويًا للمؤسسات لاكتساب مزايا تنافسية في السوق.

-

Delivery Service

-

Payment Options